Linnik干渉計を用いたフェムト秒レーザーアブレーションの初期過程観測

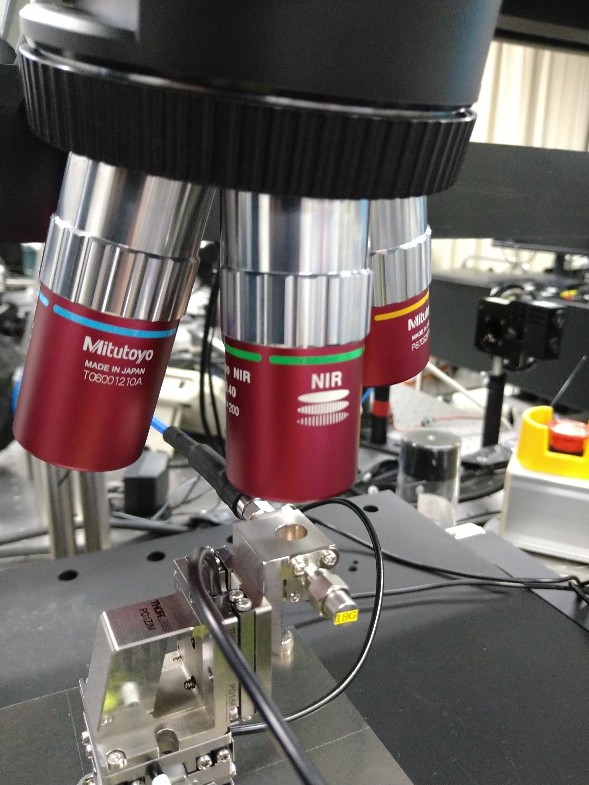

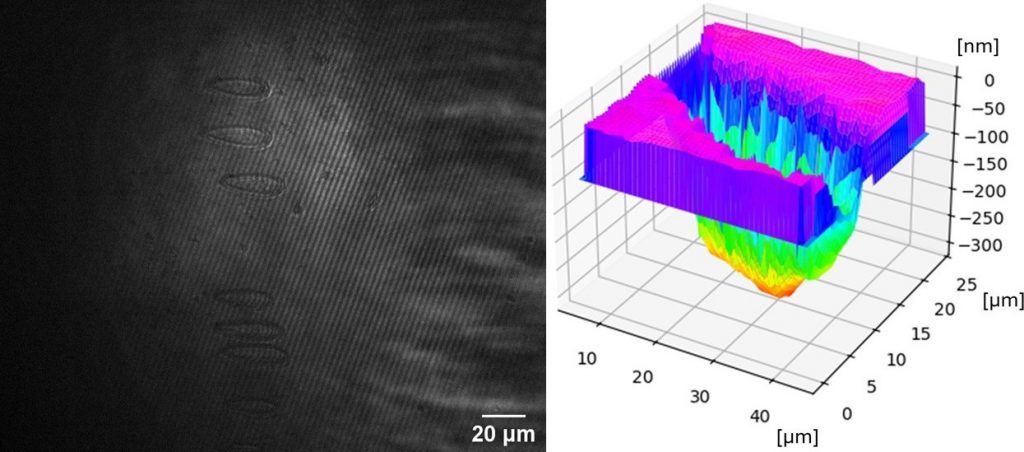

フェムト秒レーザーは極めて短い時間スケールで高強度な光を照射でき、熱影響を最小限に抑えた微細加工が可能なため、次世代の精密加工技術として注目されています。しかし、その照射に伴う材料表面での物理・化学的変化の詳細は未解明な点が多く、加工プロセスの高度な制御にはさらなる理解が求められています。 富田研究室では、Linnik干渉計と高調波プローブ光を用いた時間分解干渉観測によって、加工直後の表面形状の変化をナノメートルスケールで可視化し、得られた干渉縞画像を画像解析ソフトとPythonを用いて解析することで表面の凹凸情報から三次元的な形状を再構築する手法を開発・検証しています。この技術により、アブレーション過程における表面構造のダイナミクスを高精度に捉えることが可能となり、フェムト秒レーザー加工技術の基盤理解と応用展開に貢献します。

この研究は競輪の補助を受けて実施しました。

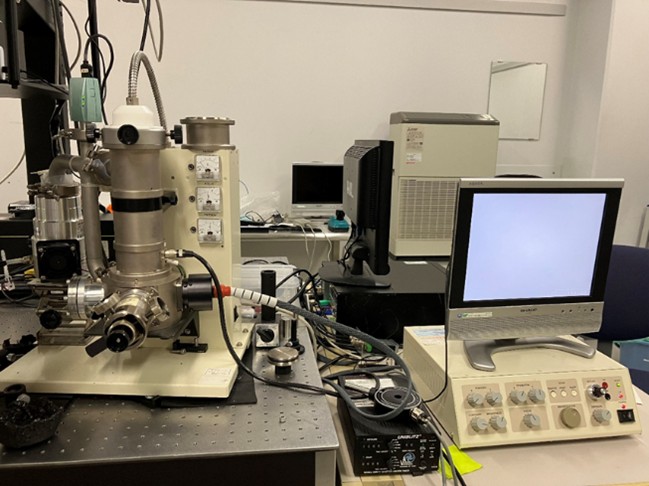

フェムト秒レーザー照射によるLIPSS形成過程のその場観察

フェムト秒レーザーによる表面アブレーション現象は、材料加工やナノ構造形成といった分野で注目されており、特にレーザー誘起表面周期構造(LIPSS)の形成は、微細加工技術への応用可能性から重要な研究対象となっています。LIPSSは数百ナノメートル程度の周期を持ち、光学顕微鏡の分解能を超えるため、高分解能観察には走査型電子顕微鏡(SEM)が用いられています。一方で、フェムト秒レーザー照射により誘起されるアブレーションは極めて初期表面状態に敏感で再現性に乏しく、従来の方法ではパルスごとの構造形成過程を正確に追跡することが困難です。そこで本研究では、SEMチャンバーに光学窓を設けることで、レーザー照射とSEM観察を同一装置内で交互に行えるその場観察システムを構築しました。この手法により、同一位置への逐次パルス照射と高分解能観察を実現し、アブレーションのパルス間進行過程をリアルタイムでモニターすることが可能となりました。本研究は、フェムト秒レーザー加工における構造形成メカニズムの理解深化と、より高精度な表面加工技術の開発に貢献します。

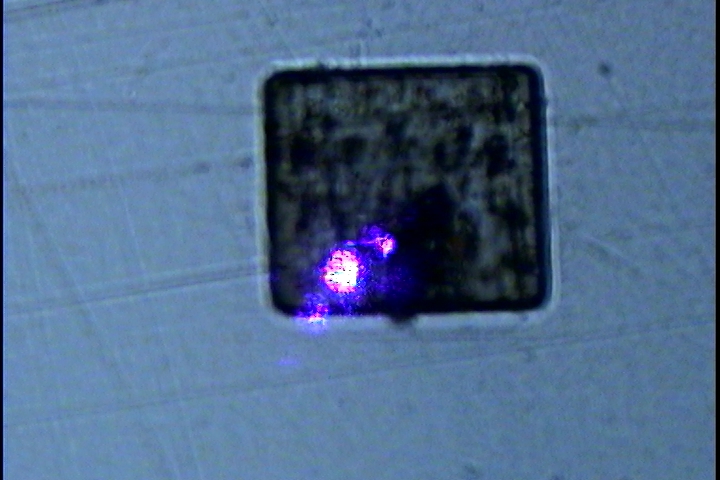

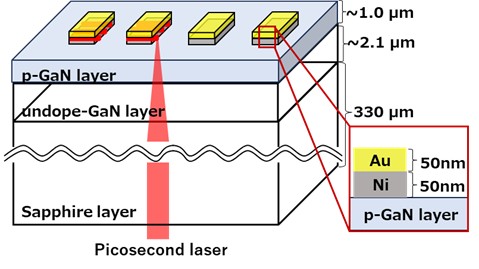

超短パルスレーザーを用いたp-GaN上オーミック電極の作製

半導体デバイスへの応用と研究が進んでいる窒化ガリウム(GaN)は、シリコンに比べてバンドギャップが広く、絶縁破壊電界、ドリフト速度が大きいという特長があり、パワーデバイスや高周波デバイスへの応用が注目されています。しかし、GaNデバイスの課題として高品質基板の作製、p-GaN電極の課題として水素による不活性化など解決すべき課題が多く残っています。それらの課題のなかでも低抵抗なオーミック電極を作製することはデバイスの寿命、性能の向上につながり、実用化のために非常に重要です。電気特性の向上には日夜様々な方法が研究されていますが、我々の研究グループでは超短パルスレーザーを用いてp-GaN上に蒸着した金属と半導体界面に中間層形成を目標とし、レーザー照射による電気特性の変化を調査しています。

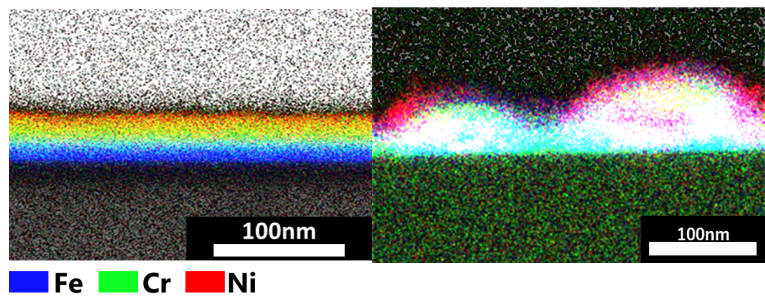

超短パルスレーザー照射による多元素金属薄膜の合金化

超短パルスレーザーは、レーザー照射部における急熱急冷現象などの優れた特長を持っています。この特長を活かして富田研究室では、従来の熱的手法では不可能な新奇合金の生成を目指しています。特に目的としている合金は、ハイエントロピー合金と呼ばれる従来の合金とは組成や、含まれる成分数が大きく異なる金属材料で、優れた生体適合性や機械的特性を有しており、医療や工学などの幅広い分野で応用が期待される材料です。しかし加工時の金属元素の偏りなど、課題が数多くあります。そこで超短パルスレーザーを用いることで、そのような課題を解決できる可能性があると考えました。現在はレーザー照射によって、透過型電子顕微鏡による分析で、二元系合金および三元系合金が生成された可能性のある結果を得ることができました。今後は元素数を増やし、ハイエントロピー合金へ繋げられるように取り組んでいます。

超短パルスレーザーを用いたSiCデバイスの耐放射線性評価

富田研究室では、次世代パワーデバイス材料として注目されているSiC(炭化ケイ素)デバイスの宇宙利用に向けた研究を行っています。SiCは高温・高電圧環境下でも優れた性能を発揮するため、様々な分野で応用されていますが、宇宙産業では非常に高い信頼性が求められるため、放射線に対する耐性評価が未だ不十分で、実用化が進んでいません。現在の耐放射線評価は主に加速器を用いた照射試験が主流ですが、施設が限られており、時間やコスト面での課題があります。そこで私たちの研究室では、超短パルスレーザーを活用し、SiCデバイスに対する放射線の影響を模擬的に再現することで、小規模な施設による耐放射線評価法の確立を目指しています。この手法により、検査コストや時間の削減が期待され、宇宙用SiCデバイスの開発・設計を効率化できる可能性があり、今後の宇宙産業の発展に貢献することを目指しています。